Area utenti

Iscriviti alla nostra area utenti per visualizzare i listini prezzi e le nostre offerte periodiche

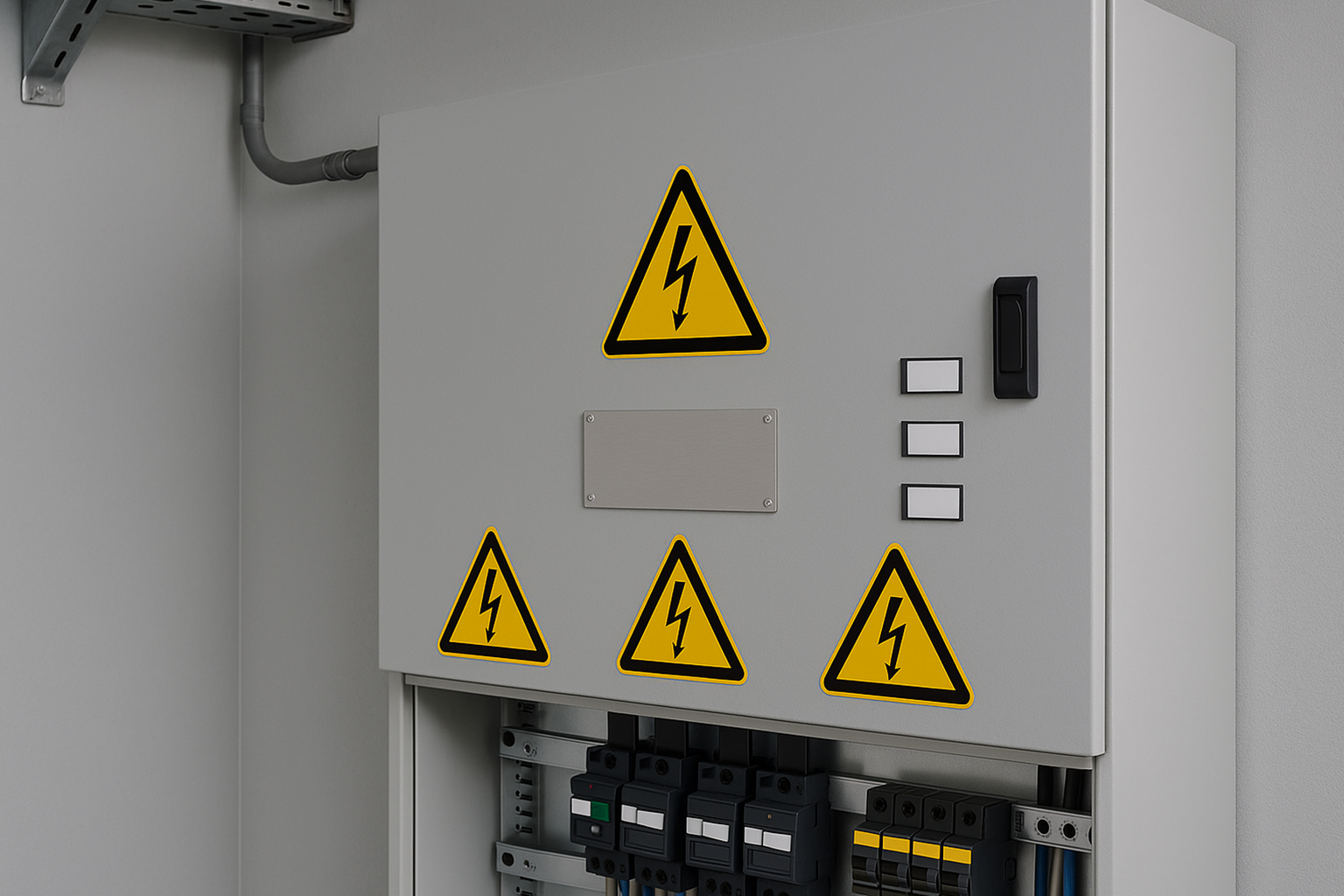

Le targhe per quadri elettrici rappresentano un elemento imprescindibile nella progettazione, installazione e manutenzione degli impianti elettrici, sia in ambito industriale che civile. Questi supporti identificativi, sebbene spesso considerati un dettaglio secondario, sono in realtà strumenti strategici per garantire la sicurezza, la leggibilità e la conformità normativa dell'intero impianto. Oltre a riportare informazioni tecniche essenziali, le targhe fungono da ponte tra la struttura fisica dell'impianto e la gestione documentale e digitale dell'infrastruttura elettrica.

Le targhe installate su quadri elettrici svolgono diverse funzioni fondamentali. In primo luogo, forniscono l'identificazione univoca del quadro elettrico stesso, indicandone il nome, il codice, la posizione e altri riferimenti utili per la catalogazione. In secondo luogo, riportano parametri tecnici imprescindibili per l'utilizzo e la manutenzione:

Tensione nominale e corrente massima ammissibile;

Grado di protezione IP contro polveri e liquidi;

Riferimenti normativi a cui il quadro è conforme;

Numero di progetto, matricola o codice di commessa;

Simboli di pericolo, avvertenze o indicazioni operative.

Queste informazioni risultano fondamentali per tecnici installatori, addetti alla manutenzione, operatori di impianti e ispettori della sicurezza. In situazioni di emergenza o interventi urgenti, una targa ben leggibile e correttamente posizionata può fare la differenza nel ridurre i tempi di reazione e nel prevenire incidenti.

In ambienti produttivi complessi, dove possono essere presenti decine o centinaia di quadri elettrici, la presenza di una segnaletica standardizzata e coerente facilita la gestione dell'impianto, la mappatura degli asset e il rispetto delle normative vigenti.

La produzione e l'applicazione delle targhe identificative per i quadri elettrici devono rispettare un insieme articolato di normative tecniche, sia a livello italiano che internazionale. Tra le principali norme che regolano questi aspetti si segnalano:

Norma CEI EN 61439: regolamenta i quadri di bassa tensione, stabilendo i criteri tecnici per la loro costruzione e richiedendo che ogni quadro sia corredato da una targa con le informazioni minime obbligatorie;

Direttiva Macchine 2006/42/CE: impone la presenza di dispositivi identificativi su tutti i macchinari, compresi i quadri elettrici che ne costituiscono parte integrante;

Norma ISO 7000: definisce i simboli grafici standard da utilizzare per la segnaletica industriale, garantendo uniformità e comprensione internazionale.

Il rispetto di queste normative non è soltanto un obbligo legale, ma un atto di responsabilità verso la sicurezza dei lavoratori e l'affidabilità degli impianti. Inoltre, le aziende che operano a livello internazionale devono garantire che le targhe siano conformi anche agli standard richiesti nei paesi di destinazione.

Le targhe per quadri elettrici devono resistere nel tempo alle condizioni ambientali in cui sono installate, spesso critiche: umidità, polvere, agenti chimici, escursioni termiche, raggi UV. Per questo motivo, la scelta del materiale è fondamentale e dipende dall'applicazione specifica. Tra i più utilizzati troviamo:

Alluminio anodizzato: robusto, resistente alla corrosione, adatto per ambienti esterni e industriali;

Acciaio inox: ideale per ambienti aggressivi, come quelli chimici o alimentari, dove sono richiesti alti standard igienici;

Plastica tecnica (PVC, policarbonato): economica e flessibile, indicata per installazioni indoor meno soggette a stress ambientali.

La realizzazione delle informazioni avviene tramite diverse tecniche, ognuna con vantaggi specifici:

Incisione laser: garantisce precisione e durabilità, anche in presenza di solventi e abrasioni;

Stampa UV diretta: consente l'applicazione di grafiche colorate e dettagliate;

Serigrafia: adatta a produzioni in serie con buon rapporto qualità-prezzo;

Marcatura meccanica: incisione tramite frese o punzoni, molto resistente.

La scelta della tecnica dipende da fattori quali quantità richiesta, complessità grafica, esigenze di resistenza e tempi di produzione.

Oltre ai dati minimi richiesti dalla normativa, sempre più aziende scelgono di arricchire le targhe dei quadri elettrici con elementi personalizzati che aumentano il valore informativo e l'integrazione con sistemi gestionali. Tra le soluzioni più diffuse troviamo:

Codici QR: rimandano a documenti tecnici, manuali PDF, video tutorial o database di intervento;

Tag RFID: permettono la lettura senza contatto e l'integrazione con software di gestione asset;

Loghi aziendali e codici colore: migliorano la riconoscibilità e il branding interno;

Numerazione progressiva o serializzazione: utile per la tracciabilità in ambienti produttivi complessi.

Queste soluzioni rendono le targhe veri e propri strumenti di comunicazione industriale, capaci di connettere il mondo fisico dell'impianto con il mondo digitale della gestione dei dati e della manutenzione predittiva.

Con la diffusione dell'Industria 4.0 e l'automazione dei processi produttivi, anche le targhe identificative si stanno evolvendo verso soluzioni intelligenti e interconnesse. L'integrazione con software ERP, sistemi SCADA e piattaforme IoT consente una gestione più efficiente e reattiva degli impianti. Le informazioni riportate sulla targa possono essere lette da smartphone o dispositivi portatili e aggiornate in tempo reale.

Tutto ciò richiede un cambio di mentalità da parte dei progettisti e dei produttori di targhe, chiamati a fornire prodotti non solo resistenti e leggibili, ma anche compatibili con le esigenze digitali delle aziende moderne. I materiali devono poter ospitare sensori, chip o superfici leggibili da scanner ottici; le grafiche devono essere codificate in modo standard e interoperabile.

In un panorama tecnico e normativo in continua evoluzione, scegliere la giusta targa per un quadro elettrico significa investire nella sicurezza, nell'efficienza e nella sostenibilità dell'intero sistema elettrico aziendale.